Ремонт (реставрация) шестеренных насосов. Ремонт насоса НШ. Ремонт шестеренчатого насоса

Ремонт (реставрация) шестеренчатых насосов. Ремонт насоса НШ. Ремонт шестерного насоса в РФ. Ремонт импортны шестеренчатых насосов. Восстановление шестеренчатых насосов

В промышленном оборудовании широко используются шестеренные насосы. Будучи основным элементом гидравлической системы, насос обеспечивает всасывание жидкости и нагнетание ее в гидравлическую систему. Конструктивно шестеренные насосы многообразны. Они различаются по методу монтажа; по объемной подаче и давлению; опорами – качение или скольжение и др. КПД шестеренных насосов 0,76…0,9.

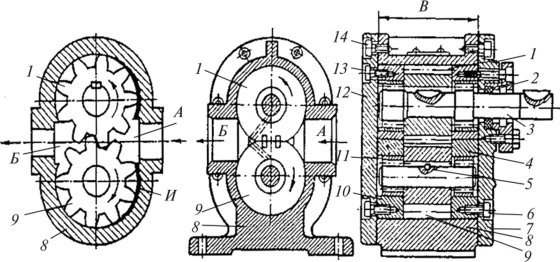

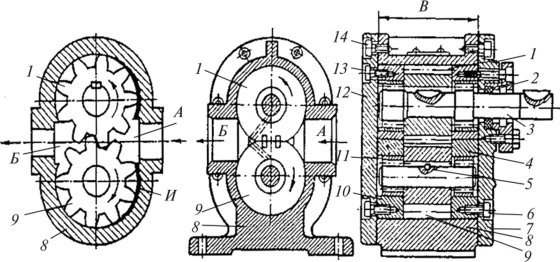

Эти насосы состоят из одной или двух пар зубчатых колес (рис. 4.1), которые смонтированы на осях в корпусе 8. При вращении зубчатых колес масло из бака засасывается в полость Л и попадает между зубьями колес и стенкой корпуса. Зубы шестерен, исходя из зацепления, создают вакуум, при котором масло заполняет впадины между ними. Затем масло поступает в нагнетающую полость Б. Находящиеся в зацеплении зубы препятствуют возвращению масла в полость А. Для устранения излишнего давления, возникающего между зубьями, в месте заклинивания масла (на торце корпуса или вкладышей) выполняют специальную канавку, по которой масло с этого участка непрерывно отводится в детали. должны быть минимальными, чтобы избежать утечек.

Основная причина преждевременного выхода из строя насоса – работа на загрязненном или недоброкачественном масле, которое ведет к повышенному износу трущихся поверхностей. Потеря производительности шестеренных насосов обусловлена в основном увеличением торцевых зазоров между зубчатыми колесами 1, 9 и опорными вкладышами 4,10. Утечки масла через торцевые зазоры примерно в 3…4 раза больше, чем из-за таких же радиальных зазоров. Это объясняется тем, что при вращении шестерен создается сопротивление течению масла по радиальным зазорам между выступами зубьев шестерен и расточенными в корпусе отверстиями. Кроме того, путь движения масла по радиальным зазорам из полости всасывания А в полость Б значительно больше, чем по торцевым. Вместе с тем вращение шестерен способствует утечке масла через торцевые зазоры по ходу их вращения. Поэтому увеличение торцевых зазоров приводит к уменьшению давления масла, следовательно, к уменьшению производительности насоса.

Рис. 4.1.

1,9- зубчатые колеса; 2, 7, 12 – крышки; 3 – валик; 4, 10 – вкладыши; 5 – штифты; 6, 13, 14 – винты; 8- корпус; 11 – втулка

В процессе длительной эксплуатации шестеренного насоса изнашиваются поверхности корпуса 8 (см. рис. 4.1) в зоне работы зубчатых колес 1 и 9, а также валики 3. Внутренние поверхности крышек

2, 7, 12 практически не изнашиваются. Значительный износ имеют соприкасающиеся торцевые поверхности зубчатых колес 1, 9 и вкладышей 4, 10. На этих поверхностях возникают кольцевые задиры, царапины, волнистость. Изнашиваются также игольчатые подшипники, на которых смонтированы валики 3 и манжета в крышке 7. Корпус 8 насоса изнашивается неравномерно, наибольший износ на поверхности расточки в корпусе в зоне всасывания является следствием действия масла со стороны нагнетающей полости. Зубчатые колеса вершинами зубов прижимаются к корпусу с противоположной стороны в зоне всасывания, образуя местный износ.

Капитальный ремонт шестеренчатых насосов связан с восстановлением корпуса, заменой зубчатых колес и других деталей. Его следует производить только в хорошо организованном и оснащенном ремонтном производстве. Однако и в этих условиях не всегда целесообразно восстанавливать изношенную внутреннюю поверхность корпуса. Это объясняется тем, что радиальный зазор со стороны нагнетательного отверстия после замены изношенных зубчатых колес и подшипников практически равен зазору в новом колесе, а увеличенный из-за износа зазор со стороны отверстия всасывания не оказывает значительного влияния на эксплуатационные характеристики насоса.

При изнашивании поверхностей расточек корпуса в зоне нагнетания, возникающей, как правило, из-за работы насоса на загрязненном масле, ремонт выполняют расточкой. Износ устраняют посредством увеличения диаметральных размеров расточек при сохранении существующего межосевого расстояния зубчатых колес, которые заменяют новыми – корректируемым. В последних изменяют профиль зубов, что необходимо для восстановления межосевого расстояния, которое может нарушаться вследствие увеличения радиального зазора между зубьями колес и износившейся внутренней поверхностью корпуса насоса. При корректировке зубчатых колес увеличивают радиусы цепей выступов и впадин на ту величину, на которую увеличился радиальный зазор. Корректировать зубчатые колеса изготавливают по соответствующим чертежам.

Корпуса шестеренных насосов, работающих под давлением до 2,5 МПа, можно восстанавливать с помощью пластмассовых композиций – акриловых пластмасс: акрилата АТС-1, бутакрил, эпоксидноакриловых пластмасс СХЭ-2 и СХЭ-3. Эти пластмассы в качестве связующих материалов содержат акриловые смолы – продукты полимеризации метилметакрилата и сополимеризации метилметакрилата со стиролом. Эти термопластичные быстротвердеющие пластмассы холодного отверждения получают смешиванием порошка и жидкости.

Изготовленная масса, имеющая жидкую консистенцию, твердеет без подогрева и давления. Утвердившаяся пластмасса устойчива к действию щелочей любой концентрации, бензина, масла, воды. Раствор пластмассы приготовляют непосредственно перед применением.

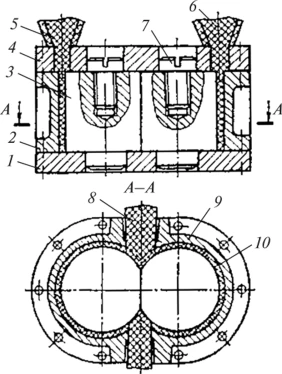

В восстанавливаемом корпусе 2 растачивают отверстия 9 (рис. 4.2) с диаметральным размером, на 2…3 мм превышает наружный диаметр зубчатых колес. Изготовляют вставки 3, диаметральные размеры которых равны наружным диаметрам зубчатых колес. Вставки монтируют в отверстия под подшипники валов и совместно с фланцами 1 и 4 скрепляют с корпусом 2. Выполняют из пластилина воронки 5. Отверстия всасывания и нагнетания закрывают пластилином. В воронки 5 заливают пластмассу, образующую втулки 10. После отверждения пластической массы выворачивают центрирующие винты 7, снимают фланцы 1 и 4 и удаляют приливы пластика.

Ремонт зубчатых колес насоса определяется характером их износа. Износ торцевых поверхностей колес устраняют шлифованием, обеспечивая при этом параллельность торцов и перпендикулярность последних к оси зубчатого колеса с точностью до 0,015 мм. Зубчатые колеса, имеющие изношенный профиль зубьев, заменяют новыми, изготовленными из стали 45 или 40Х с закалкой при нагревании ТВЧ. К реставрированным или новым зубчатым колесам выдвигают следующие требования: торцевое биение должно быть не более 0,01 мм, отклонение от параллельности торцов — не выше 0,015 мм, биение наружной поверхности относительно оси отверстия — 0,015…0,02 мм, конусообразность и овальность наружной поверхности — не более.

Валики шестерен, изношенные в посадочных местах подшипников, заменяют новыми, реже – восстанавливают. Валики изготовляют из стали 20Х, цементируют на глубину 1…1,2 мм и подвергают закалке на твердость 60…62 HRC3, а затем шлифуют на круглошлифовальные станки, обеспечивая шероховатость поверхности Ra 0,63; поверхности валиков под тела качения (иглы) шлифуют особенно тщательно (допуск отклонений от круглости и цилиндрической составляет 5…6 мкм, шероховатость 0,1 мкм). Изношенные торцы игольчатых подшипников восстанавливают шлифованием, устраняя следы износа (царапины, задиры). Изношенные торцы вкладышей восстанавливают также шлифованием. Вкладыши с сильно изношенными отверстиями заменяют новыми. При восстановлении вкладышей отверстия расшлифовывают до диаметрального размера, необходимого для установки ближайшего по диаметру стандартного игольчатого подшипника, учитывая при этом диаметральный размер шейки восстановленного или нового валика.

Рис. 4.2. Схема восстановления корпуса шестеренного насоса пластической массой:

1,4 крышки; 2 – корпус; 3 – вставка; 5 – воронка; 6 – пластическая масса; 7- винты; 8- пластилин; 9- отверстие; 10 втулка

Для обеспечения надлежащего функционирования зубчатых колес насоса вкладыши шлифуют попарно в один размер, обеспечивая при этом параллельность их торцевых поверхностей с точностью 0,01 мм. мм.Соблюдение указанных условий обеспечивает отсутствие ущемления зубьев колес при малых торцевых зазорах.

После замены или обновления зубчатых колес и вкладышей определяют их суммарную ширину. С ее учетом выполняют шлифовку одного из торцов корпуса, чтобы длина посадочного отверстия в корпусе 8 насоса (см. рис. 4.1, размер В) была на 0,05…0,06 мм больше общего размера по ширине зубчатого колеса и двух вкладышей . При шлифовании корпуса допускается отклонение от паралдельности торцов в пределах 0,01…0,02 мм. Равномерность и требуемый торцевой зазор между зубчатыми колесами и торцами вкладышей являются одними из основных критериев качества ремонта шестеренного насоса. Суммарные зазоры между торцами зубчатых колес и вкладышами, а также между головками зубьев колес и совмещенной с ними внутренней поверхностью корпуса должны быть в пределах 0,03…0,05 мм. В отдельных случаях требуемый торцевой зазор может быть снабжен с помощью прокладок из фольги, которые устанавливают между торцами корпуса и крышками. Однако этот метод недостаточно надежен. Его рекомендуется использовать только в редких случаях до очередного планового ремонта.

После восстановления и замены деталей ремонтируемого шестеренного насоса их промывают в керосине и смазывают тонким слоем минерального масла. Изношенные уплотнения заменяют новыми. Игольчатые подшипники промывают в бензине и смазывают солидолом. Плоскости корпуса, крышек и вкладышей не должны иметь царапины и выбоины. Сборку насоса выполняют так, чтобы внутренняя изношенная поверхность корпуса была со стороны всасывающего отверстия, т.е. слева, если смотреть со стороны приводного вала, и дренажные каналы для масла на вкладышах были бы выведены в ту же сторону.

Последовательность послеремонтного сборника шестеренчатого насоса следующая. Сборку начинают с запрессовки во вкладыше 4 и 10 (см. рис. 4.1) втулок игольчатых подшипников. Затем в корпус 8 запрессовывают левый вкладыш, с наружной стороны которого устанавливают пропитанную маслом или нитролаком бумажную прокладку, и крышку 12, закрепляя ее винтами 13 и 14. В валик 3 запрессовывают штифт 5 и монтируют зубчатое колесо 9. колесо 1. На внутреннюю поверхность втулки 11 наносят слой солидола и вводят в отверстие монтажный вал, устанавливая в зазор между валиком и втулкой иглы игольчатого подшипника. После снятия монтажного вала иглы подшипника удерживаются солидоловым слоем, нанесенным на поверхность втулки.

Правый вкладыш прикрепляют к крышке 7винтами, также установив предварительно между ним и крышкой бумажную прокладку, пропитанную нитролаком. Во втулку правого вкладыша с помощью монтажного вала устанавливают иглы игольчатого подшипника.

Находящиеся на валиках зубчатые колеса монтируют в корпус, проверив щупом зазоры в зубчатом зацеплении и высоту части корпуса насоса, выступающей над зубчатыми колесами. Затем монтируют крышки 7с вкладышами и сальниковое уплотнение. Чтобы избежать зажима и перекоса валов и шестерен винты крепления крышек 2, 7, 12 заворачивают попеременно и до отказа.

При послеремонтной сборке насоса без уплотняющих прокладок необходимо тщательно пригнать (шабрением или иным способом) сопрягаемые поверхности деталей для обеспечения надежной герметичности соединений между корпусом и крышками.

Отремонтированные насосы испытывают на специальном стенде с целью определения их производительности и объемного КПД (отношение подачи насоса при заданном давлении к его подаче без давления). Чем точнее выполнены сопрягаемые детали и меньше зазоры между ними, тем меньше внутренние утечки в насосе и больше значение объемного КПД.

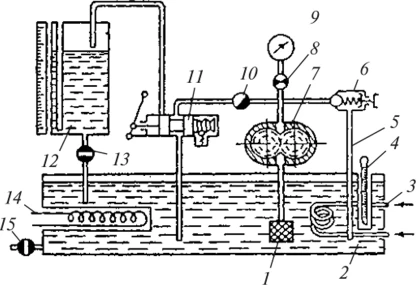

Испытуемый насос 7 (рис. 4.3) впитывает масло из бака через сетчатый фильтр 1. От насоса масло подается в трубопровод, откуда может происходить по двум направлениям. Если насос перегружен, то масло через предохранительный клапан 6, настроенный на определенное давление, поступает по трубопроводу 5 назад в бак 2. При испытании насоса его нагрузка устанавливается с помощью дросселя 10 и контролируется манометром 9, имеющим демпфер 8.

Масло, пройдя через дроссель 10, поступает в распределитель 11 с ручным управлением. Из распределителя масло в зависимости от положения плунжера подается в измерительный бак 12 или в бак 2. Производительность насоса определяют по заполнению маслом бака 12 (начало и конец поступления масла фиксируют по секундомеру). Для испытания отремонтированных насосов в ремонтном производстве целесообразно иметь два стенда: малый – для испытания насосов производительностью до 30 л/мин и большой – для испытания спаренных насосов разных типов и насосов большой производительности.

Масляный бак должен иметь такую емкость, которая обеспечивает двух- или трехминутную работу испытуемого насоса с большой производительностью. Для создания различных условий испытания в баке стенда смонтированы электропрогреватели 14 для подогрева масла и змеевик 3, подключенный к водопроводу и служащий для охлаждения. Температура масла контролируется термометром 4, а уровень масла – указатель. Слив масла из бака 12 в основной бак 2 осуществляют через кран 13, а из основного бака (например, для очистки масла) – через кран 15.

Рис. 4.3. Схема испытательного стенда

Насос при испытании монтируют на стенде, соединяя входной вал с электродвигателем и подсоединяя патрубки. Вначале проверяют легкость вращения входного вала, затем насос обкатывают вхолостую в течение 30 мин. Всасывающий трубопровод во избежание подсоса воздуха должен быть герметичным. Когда масло в баке прогревается до температуры 40…50°С, устанавливают дроссель 10 так, чтобы масло под давлением, указанным в паспорте на насос, поступило в измерительный бак 12. Измерив время его наполнения, определяют производительность насоса (в л/мин). Затем этот бак наполняют вторично при полностью открытом дросселе. Определив производительность насоса при открытом дросселе, вычисляют объемный КПД. Для шестеренных насосов КПД должен быть в пределах 0,76…0,9.

При испытании проверяют также наличие течи в соединениях. Утечки масла по входному валу при максимальном рабочем давлении не должны превышать 20 см/мин. Во время испытания недопустимы быстрый нагрев и эмульсирование масла. Насос после ремонта должен работать без резкого шума и вибраций.